钻研,打破高速动车组转向架生产瓶颈难题

宁允展出身工匠家庭。在身为工匠的父亲的耳濡目染中,宁允展从小就喜欢手艺。1991年,19岁的宁允展从铁路技校毕业,进入当时的四方机车车辆厂(南车四方股份公司前身),从事车辆钳工工作,一干就是24年。

2004年,中国南车四方股份公司开始由国外引进高速动车组技术。转向架是高速动车组九大关键技术之一,而转向架构架上的“定位臂”,则是转向架的核心部位。正是这个接触面不足10平方厘米的“定位臂”,一度成为高速动车组试制初期困扰转向架制造的巨大难题。高速动车组在运行时速达200多公里的情况下,定位臂的接触面要承受相当于二三十吨的冲击力,定位臂和轮对节点必须有75%以上的接触面间隙小于0.05毫米,否则会直接影响行车安全。

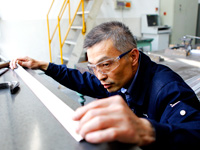

唯一可行的操作方法就是手工研磨。然而经过机器粗加工后的定位臂,留给人工研磨的空间只有0.05毫米左右,也就是一根发丝的直径。在当时,国内并没有可供借鉴的成熟操作技术经验,宁允展主动请缨,向这项难度极高的研磨技术发起挑战。打磨机以300多转每秒的转速高速旋转,一旦磨小了,精度达不到要求,不慎磨大了,动辄十几万的构架就会报废。经过无数次反复研究试验,宁允展仅用一周的时间便掌握了外方熟练工人需花费数月才能掌握的技术,打破了这一瓶颈难题,他研磨出的定位臂受到外方专家的高度肯定。

在高速动车组进入大批量制造阶段后,“外方”的研磨方法已经不适应企业生产需要。宁允展将目光瞄向研磨工艺。他反复摸索,试验了近半年时间,发明了“风动砂轮纯手工研磨操作法”,采用分层、交错、叠加式研磨,将定位臂接触面织成了一张纹路细密、摩擦力超强的“网”。这一研磨法将研磨效率提高了1倍多,接触面的贴合率也从原来的75%提高到了90%以上,这项绝技被纳入工艺文件,应用到现场生产,使长期制约转向架批量制造的瓶颈难题得到破解,为高速动车组转向架的高质量、高产量的交出作出了突出贡献。他研磨的定位臂,已经创造了连续十年无次品的纪录。目前,就定位臂研磨而言,在国内能够在0.05毫米的研磨空间里进行打磨作业的只有宁允展一人。

京公网安备 11010102002957号

京公网安备 11010102002957号