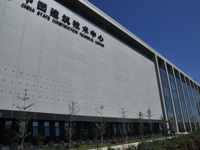

北京首都机场,一架架飞机从笔直的滑行道上疾驰而去,带着轰隆的响声冲上碧蓝的天空。透过机窗,细心的乘客或许可以看到,在不远处的林河经济开发区,一座银灰色的建筑正屹立其中。

在众多建筑中,它似乎显得并不起眼,可其中却大有乾坤:建成后将成为国内建筑行业最先进的技术中心,拥有世界最高的反力墙,未来世界最大的万吨多功能结构实验机也将入驻其里。这就是由中建二局三公司承建的中国建筑股份公司技术中心实验楼工程。

精雕细琢世界最大反力墙实验系统

技术中心实验楼共7层,高35.3米,走进实验楼大门,一个身高几乎与楼高差不多的“巨人”跃然眼前。“这就是反力墙,墙上的孔叫加载孔,用来安装固定实验模型,进行力的传递”,项目总工李静介绍道,“你再看看脚下,这是反力地板,它和反力墙配合主要是用来测试建筑物抗震性能的,同时还可以进行建筑构件其他力学性能试验。”

何为反力墙?它是一种模拟动力实验设施,由两个相互垂直的墙体组成,用来提供一般传统的大型结构静力实验和反复加载实验,还能够完成高达8层楼的足尺实体抗震实验。比如要测试一栋楼的抗震系数,便可以将与该楼同等大小的模型和反力墙连接,工作人员通过液压器对模型施加压力以测试其抗震指数。由于力的作用是相互的,作用在模型上的压力反过来便通过锚索施加在反力墙上。“反力墙就是一个施力的支点,就好比你在挥出拳头的时候,必须依靠肩膀作支点,而反力墙就像人的肩膀,这样我们才能顺利施力。” 项目经理宋作友作了一个形象的比方。

实验楼的反力墙高25.5米,长70米,厚6.5米,反力地板面积约3800平方米,两者构成世界建筑业最大的反力墙实验设备。既然力的作用是相互的,那么反力墙一定要比实验模型更加牢固吧?“是的,别看这座反力墙面积不大,但是它所用的钢筋量是同等高楼层的6倍,混凝土用量是普通住宅工程的3至4倍。”宋作友介绍道。

提到反力墙,就不得不说排布在其身上的密密麻麻的加载孔。从加载孔伸出来的锚索,如同无数条触手,将模型牢牢固定,确保实验的顺利开展。据李静介绍,反力墙和反力地板系统共有13466个加载孔,其中反力墙内加载孔4774个,反力地板加载孔为8692个。根据设计要求,加载孔定位允许偏差为1毫米,如何确保这1万多个加载孔能精确定位,着实给项目部带来了不小的挑战。在利用BIM技术进行方案模拟论证后,项目部设计了5×5的单元式组装平台,一次性可完成25个加载孔的安装,既减少了加载孔的安装误差,也提高了安装效率。

解决了安装问题,安装前的定位任务就落到了项目部测量员赵元亮等人的身上,这让赵元亮倍感“压力山大”:“这么浩大的工程,如果测量稍有偏差,一切就功亏一篑了。”据小赵回忆道,从2013年7月开始,小赵和其他两名测量员每天一大早就投身现场,反复测量和校对,有时候甚至错过了吃饭的时间。就这样一直持续到11月,等到最后一排加载孔安装完毕后,小赵忽然大哭起来,让在场的每个人心疼不已,却只能默默地递上纸巾,让他好好发泄这近5个月来积攒下来的压力。

媲美防空洞的实验楼

在实验楼的另一侧,有一个深达10米的大坑,这就是将来万吨多功能试验机的住所。据了解,这座万吨多功能试验机主要用于大型结构构件和橡胶支座的抗震性能实验,水平作用力达600吨,垂直作用力可达1万多吨,加上305吨的基座,如何确保地面能够承受如此巨大的作用力?李静给出了解释:“我们在多功能试验机坑的底部打了237根工程桩,每根都有16米长,完全可以承受多功能试验机的垂直作用力。”根据李静介绍,4万平方米的实验楼共用了1211根工程桩,而这个625平方米的多功能试验机坑所用工程桩竟占了总数的近五分之一!

反力墙和反力地板系统用作抗震实验,万吨多功能试验机运作起来作用力动辄按吨级计算,这给实验楼的抗震性带来了巨大的挑战。“看到实验楼外墙上的“人”字形结构了吗?这就是我们为了增加实验楼抗震性所安装的屈曲支撑。”技术中心基建处处长杨少林解释道。屈曲支撑是一种无论受拉还是受压都能达到承载全截面屈服的轴向受力钢构件,即能提供必要的抗侧刚度,又可以减小结构在高等级地震作用下受到的影响。根据三角形最稳定的原理,项目部在实验楼增设了六道屈曲支撑,每道8个,以“脊椎加固”的方式增强实验楼的抗震性。

除了屈曲支撑外,项目部还加大钢筋用量,为实验楼不断“强筋壮骨”。据项目部测算,实验楼每平方米钢筋用量达248公斤,是普通住宅的3至4倍。“别看我们这个项目面积不大,可钢筋用量算下来有9000多吨,几乎达到了十多万平米项目所需的数量”,宋作友说,“我们常常开玩笑,这座楼完全可以媲美防空洞,甚至用来抵御核爆炸都没有问题。”

挑战33米高空作业

走上实验楼5楼,有一块四面通透的大厅,这就是实验楼的灰空间,用来作为实验楼与外界环境的过渡空间。由于灰空间有33米高,如何完成灰空间铝单板吊顶的安装工作,是项目面临的又一难题。

如果采取传统脚手架施工方案的话,整个灰空间区域都需搭设脚手架,不仅耗费物力,也影响了工期,怎么办?经过研究论证,项目部最终采取电动葫芦单元块提升施工方案,即以4块3毫米厚的铝单板为一个单元,在地面组装,再用电动提升设备将其提升至33米的高空,由焊接人员进行标高调平,最终安装就位。

既要保证灰空间吊顶的平整度,又要确保铝单板组合的整齐度,这给焊接人员带来了极大的考验。根据设计方案,项目部首先完成屋面钢梁的吊装工作,然后焊接人员站在33米高空的作业面上,协调铝单板的安装工作。自2014年3月开始,焊接人员行走在40厘米宽的钢梁上,对所有焊接点逐一进行检查,杜绝漏焊和焊缝质量不合格的现象,确保近600块铝单板严丝合缝。4月底,项目部终于顺利完成铝单板的吊装工作。蓝天白云下,整齐排列的铝板在太阳的照射下熠熠生辉,显得格外耀眼。

如今,这座实验楼施工已接近尾声,它承载着中建人的梦想,耐心等待正式运营的那一刻。文/樊星